O vácuo é muito utilizado na produção de compósitos, porém entender a importância desse processo e como ele afeta no resultado final é uma lacuna em muitas plantas produtivas.

Neste artigo, vamos falar sobre o vácuo na fabricação de compósitos e os benefícios que ele proporciona em termos de qualidade, controle e sustentabilidade.

Um pouco de história: O Vácuo na Indústria de Compósitos

A aplicação do vácuo na fabricação de materiais compósitos começou a ganhar destaque nas décadas de 1950 e 1960, após a segunda guerra mundial. Durante a Guerra houveram avanços significativos na pesquisa sobre materiais compósitos para aplicação nas aeronaves, com foco em leveza e resistência.

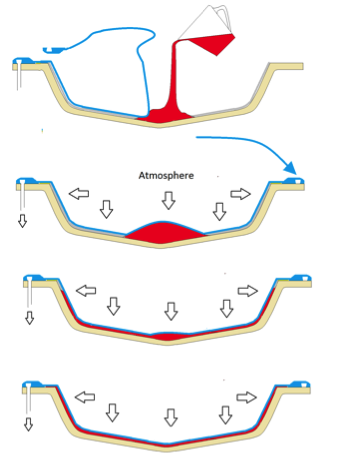

Com o fim da guerra, as indústrias começaram a investir no aprimoramento desses materiais especialmente na indústria aeroespacial, que precisava de peças leves, resistentes e livres de imperfeições. Os primeiros processos usavam sacos de filme plástico para criar pressão sobre os laminados durante a cura, o que deu origem ao que hoje conhecemos como vacuum bagging.

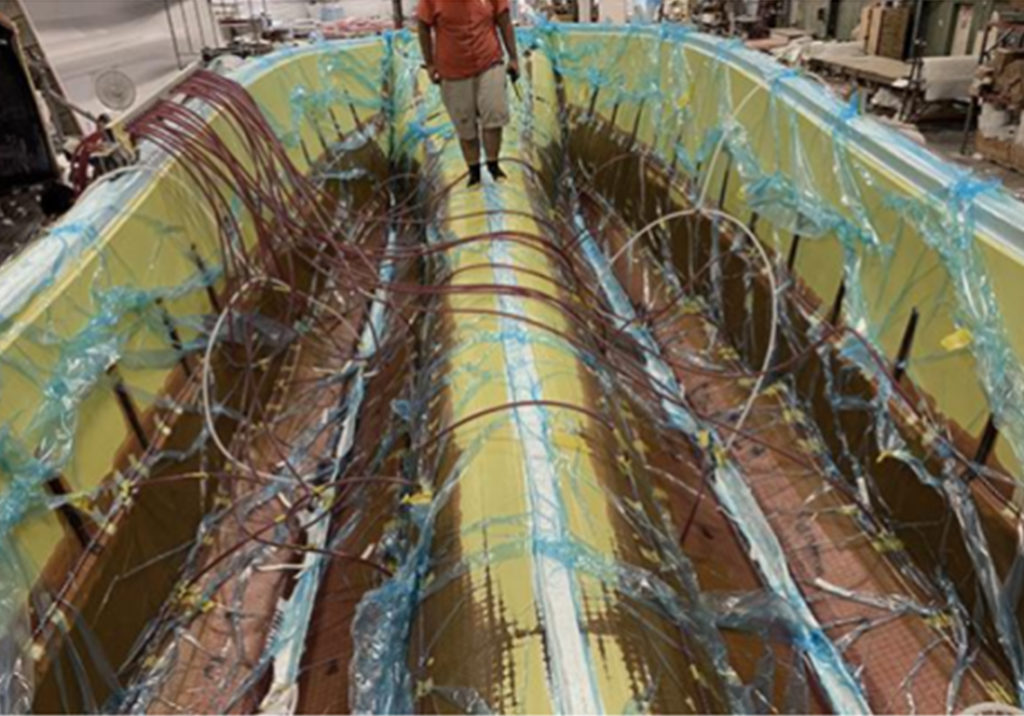

Com a eficiência comprovada, a técnica começou a ser introduzida nos outros setores industriais, como o automotivo, náutico e de energia eólica. A evolução das bombas de vácuo, materiais para vedação e sistemas de controle permitiu um salto de qualidade e produtividade nas peças fabricadas com fibra.

O vácuo é parte essencial de processos avançados como o VPI, sendo muito utilizado em fábricas que buscam alto padrão de acabamento, redução de custos e sustentabilidade.

O Que É o Vácuo na Fabricação de Compósitos?

Na prática, o vácuo é a retirada do ar e da umidade do interior do molde durante o processo de laminação, infusão ou injeção. Essa remoção é feita com a ajuda de bombas de vácuo que criam uma pressão negativa dentro do sistema, permitindo que a resina seja distribuída de forma eficiente, sem bolhas ou falhas.

Para o Que Serve o Vácuo?

O objetivo principal é garantir a compactação das fibras e uma impregnação mais uniforme da resina. Isso reduz a presença de vazios (porosidade), aumenta a resistência mecânica e química da peça e melhora o acabamento superficial.

O vácuo contribui e muito por conta de:

- Redução do consumo de resina

Como o sistema fica fechado e controlado, há menos desperdício e excesso de material. - Controle dimensional

A peça tende a manter as medidas exatas do molde, sem distorções causadas por excesso de resina ou bolhas de ar, garantindo uma maior repetibilidade das peças. - Cura mais eficiente

Em processos como infusão ou injeção, o vácuo permite uma cura mais homogênea e previsível.

O Vácuo Como Aliado da Sustentabilidade

O vácuo é uma ferramenta essencial para quem busca uma produção limpa e eficiente, controla o consumo de materiais e reduz o retrabalho na peça. Quando combinado com tecnologias como membranas de silicone reutilizáveis, ele permite eliminar filmes plásticos descartáveis e minimizar o impacto ambiental da laminação.

Conclusão

Incorporar o uso do vácuo de forma inteligente não é uma necessidade para quem busca qualidade, economia e sustentabilidade na produção de compósitos. A tecnologia está disponível, e os benefícios são comprovados. A pergunta agora é: sua planta já está tirando o máximo proveito do vácuo?

Siga a Alan Harper Composites Brasil para saber de TUDO sobre o MUNDO DOS COMPOSITOS!